Einfache Werkstücke aus Metall

- 0 Kommentare

- vor 9 Monaten

-

Auszubildende im Metallhandwerk lernen am besten durch praktische Projekte. Einfache Werkstücke wie kleine Werkzeuge oder Gebrauchsgegenstände eignen sich hervorragend, um Grundfertigkeiten zu üben und schnelle Erfolgserlebnisse zu erzielen. Im Folgenden werden fünf leicht herstellbare Metall-Werkstücke vorgestellt, die speziell für Anfänger und Auszubildende konzipiert sind. Jedes Projekt vermittelt wichtige handwerkliche Fähigkeiten – vom Messen und Anreißen über Sägen, Feilen und Bohren bis hin zum Biegen oder sogar einfachen Schweißarbeiten. Die Werkstücke sind so gewählt, dass sie mit überschaubarem Materialeinsatz und gängigen Werkstattmaschinen umsetzbar sind.

Diese Schritt-für-Schritt-Anleitungen sollen motivieren und zeigen, wie aus einem einfachen Metallstück ein nützliches Produkt entsteht. Mit Geduld und Sorgfalt entstehen ein erstes eigenes Messwerkzeug, praktische Helfer für den Alltag oder dekorative Gegenstände. Wichtig ist, sauber und sicher zu arbeiten, auf Schutzbrille und Handschuhe nicht zu verzichten und bei Unsicherheiten den Ausbilder um Rat zu fragen. So wird jede kleine Metallarbeit zum Erfolgserlebnis und stärkt die Begeisterung für das Metallhandwerk!

1. Metall-Lineal

Beschreibung (Funktion & Einsatz): Ein Metall-Lineal ist ein grundlegendes Messwerkzeug. Es dient zum Abmessen und Anreißen von Längen und ersetzt im Ausbildungsalltag oft den Holzstabmaß. Dieses selbst hergestellte Stahllineal wird zwar keine gravierte Skala wie ein industrielles Lineal haben, vermittelt aber die Prinzipien der Maßübertragung und Genauigkeit. Außerdem lässt es sich zum Ziehen gerader Linien auf Werkstücken verwenden. Für Auszubildende ist dieses Projekt ideal, um den Umgang mit Metall in puncto Messen, Anreißen und Feilen zu üben. Am Ende hält man ein selbstgefertigtes Werkzeug in den Händen, was enorm motiviert.

Technische Skizze: In der obigen Skizze sind die Abmessungen eines Beispiel-Lineals dargestellt. Üblich ist z.B. eine Länge von etwa 200 mm und eine Breite von ca. 30 mm. Die Markierungen (Striche) können je nach Wunsch im Abstand von 5 mm oder 10 mm angebracht werden, um eine einfache Skala zu erhalten. Die Skizze dient als grobe Orientierung – jedes Lineal kann individuell skaliert werden.

Material: Für ein Lineal eignet sich ein Stück Flachstahl oder Aluminium. Empfohlen wird:

- Flaches Metallprofil, z.B. Stahl 200 × 30 × 2 mm (Länge × Breite × Dicke) – bei Bedarf auf Länge zusägen.

(Tipp: Aluminium lässt sich leichter feilen, Stahl ist dafür robuster und wirkt „professioneller“.)

Werkzeuge und Maschinen: Metallbügelsäge oder Trennschleifer (zum Ablängen), Feile (grob und fein), Schleifpapier (zum Entgraten), Stahllineal oder Messschieber (zum Anreißen der Skala), Reißnadel, ggf. Zirkel oder Streichmaß für Abstände, kleine Schlosserwinkel (für rechtwinklige Enden), Schlagzahlen-Stempel (Ziffern) zum Nummerieren der Markierungen, Hammer, evtl. Stahlstempel oder Dreikantfeile für die Striche, Stift oder Anreißflüssigkeit zur besseren Sichtbarkeit der Linien.

Schritt-für-Schritt-Anleitung:

- Zuschneiden: Falls das Metallstück länger ist als benötigt, zunächst auf die gewünschte Länge (z.B. 200 mm) zusägen. Die Schnittkante im Schraubstock einspannen und mit einer groben Feile plan feilen, sodass die Enden sauber und rechtwinklig sind. Mit dem Anschlagwinkel prüfen, ob die Enden 90° zur Längskante haben, und ggf. nachfeilen.

- Kanten bearbeiten: Alle Kanten sorgfältig entgraten und abrunden. Dies verhindert Verletzungen und verleiht dem Lineal ein professionelles Finish. Verwende hierfür eine Schlichtfeile für die Feinarbeit und Schleifpapier, bis keine scharfen Ecken mehr spürbar sind.

- Skala anreißen: Lege das Werkstück auf eine plane Unterlage. Trage ggf. Anreißfarbe oder einen Edding-Strich auf, damit die Linien besser sichtbar sind. Miss vom linken Ende aus die Abstände für die Markierungen ab (z.B. alle 10 mm eine Markierung, längere Striche für volle Zentimeter). Zeichne die Markierungen mit einer Reißnadel und einem Stahlmaßstab dünn vor. Ein kleiner Anschlagwinkel hilft, die Striche sauber rechtwinklig zur Kante zu ziehen.

- Markierungen einarbeiten: Vertiefe die angerissenen Striche. Dazu kann z.B. ein scharfer Körner oder ein Metallstichel verwendet werden, um kleine Kerben zu schlagen. Alternativ lässt sich mit einer feinen Dreikant-Feile jeder Strich leicht einfeilen. Arbeite vorsichtig, um die Abstände nicht zu verändern. Die Striche sollten gerade und gleichmäßig tief sein.

- Nummerierung: Stanze nun bei Bedarf Zahlen für die Zentimeter-Markierungen ein. Mit Schlagzahlen (Ziffernstempeln) und Hammer lassen sich die Zahlen 1, 2, 3,… unter die entsprechenden Markierungsstriche setzen. Lege dazu das Lineal auf einen festen Untergrund (am besten auf den Amboss oder ein größeres Stück Stahl), positioniere den Zahlenstempel senkrecht auf der gewünschten Stelle und schlage mit dem Hammer kräftig zu. Trage Schutzbrille, um dich vor absplitternden Metallpartikeln zu schützen.

- Finishing: Entferne überschüssige Anreißfarbe oder Stiftmarkierungen mit Alkohol oder durch leichtes Überschleifen. Um die Skala besser sichtbar zu machen, kann man einen dunklen Lack oder Edding in die Kerben einreiben und die Oberfläche dann abwischen – die Farbe bleibt in den Linien und Zahlen stehen und bildet einen Kontrast. Zum Schluss kann das Lineal noch mit feinem Schleifpapier poliert oder mit Klarlack vor Rost geschützt werden.

Nach diesen Schritten hältst du ein fertiges Metall-Lineal in der Hand. Es mag keine gravierte Millimeterskala wie ein Industriewerkzeug haben, doch es ist selbst gefertigt und erfüllt seinen Zweck beim Messen und Anreißen. Außerdem demonstriert dieses Projekt die Bedeutung von präzisem Arbeiten – schon kleine Abweichungen beim Markieren oder Feilen beeinflussen die Genauigkeit. Mit dem Lineal-Projekt legst du also den Grundstein für sorgfältiges Arbeiten im Metallhandwerk.

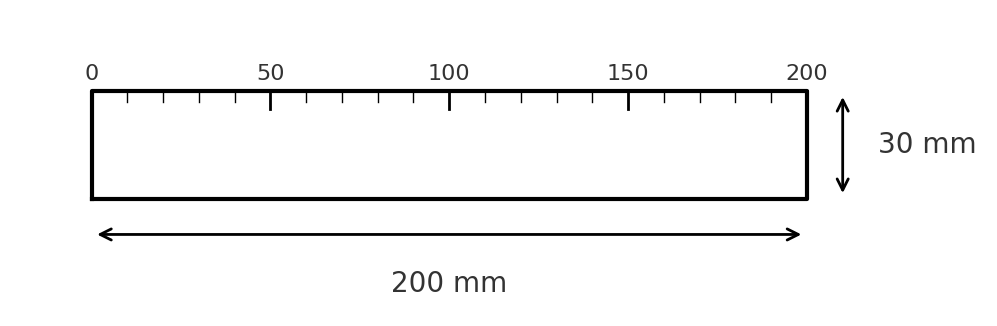

2. Gehrungswinkel (45°-Winkel)

Beschreibung (Funktion & Einsatz): Ein Gehrungswinkel ist ein Mess- und Anreißwerkzeug, mit dem man 45°-Winkel sowie 90°-Winkel einfach anzeichnen oder prüfen kann. Im Prinzip handelt es sich um ein rechtwinkliges Dreieck mit gleich langen Schenkeln (45°/45°/90°). Dieses selbst hergestellte Winkelwerkzeug kommt z.B. beim Anreißen von Gehrungen (schrägen Schnitten) zum Einsatz – etwa beim Bau von Rahmen oder beim präzisen Ablängen von Profilen auf Gehrung. Für Auszubildende ist dieses Werkstück ideal, um genaues Anreißen und Feilen zu üben und ein Gefühl für Winkelmaße zu bekommen. Später kann der kleine Winkelprüfer helfen, die eigenen Werkstücke auf Rechtwinkligkeit und Gehrung zu kontrollieren.

Technische Skizze: Die Zeichnung oben zeigt ein gleichschenkliges Rechtwinkeldreieck aus Stahlblech mit Schenkellänge 100 mm. Daraus resultieren 90° am rechten Winkel und jeweils 45° an den Spitzen. Alle Maße sind in Millimeter angegeben. Das Material ist hier z.B. 3 mm dickes Blech. Wichtig: Für hohe Genauigkeit sollten die Kanten gerade und der Winkel exakt gefeilt sein. Im Zentrum des 90°-Winkels ist ein kleines Zeichen (■) eingezeichnet, das den rechten Winkel verdeutlicht.

Material: Benötigt wird ein flaches Metallstück, aus dem das Dreieck geschnitten oder gefeilt wird:

- Stahlblech oder Flachmaterial, z.B. ca. 100 × 100 mm, 3–5 mm dick (bevorzugt unlegierter Stahl, z.B. S235).

(Das Stück sollte etwas größer sein als das fertige Dreieck, um Material fürs Aussägen und Feilen zu haben.)

Werkzeuge und Maschinen: Anreißwerkzeuge (Stahlmaßstab, Reißnadel, Winkelmesser oder Anschlagwinkel 90° und Schmiege 45°), Metallbügelsäge oder Stichsäge mit Metallblatt (zum Ausschneiden des Dreiecks), Schraubstock mit Schonbacken zum Einspannen, Feilen (flach, halbrund für Feinarbeit an Kanten), Schleifpapier oder Schleifstein zum Entgraten, ggf. Bohrmaschine mit 5 mm Bohrer (falls ein Aufhängeloch vorgesehen ist), optional eine kleine Metallbandsäge oder Trennschleifer für den Zuschnitt.

Schritt-für-Schritt-Anleitung:

- Anreißen des Dreiecks: Zeichne zuerst auf dem Blech die Umrisse des Dreiecks auf. Miss dazu an einer Kante des Blechs 100 mm ab und markiere den Punkt – dort wird eine Ecke des Dreiecks sein. Zeichne mit dem Anschlagwinkel eine senkrechte Linie von diesem Punkt aus – sie ergibt die 90°-Ecke. Von der gleichen Startkante misst du erneut 100 mm entlang einer rechtwinklig verlaufenden Linie ab. Verbinde nun diesen Punkt mit dem zuerst markierten Punkt diagonal. Du erhältst ein Dreieck mit zwei 100 mm langen Schenkeln und der diagonalen Linie (das sollte 45° ergeben, wenn beide Schenkel gleich lang sind). Kontrolliere mit einem Winkelmesser oder einer Schmiege den 45°-Winkel der Diagonalen. Zeichne die Dreiecksform vollständig mit der Reißnadel nach.

- Grober Zuschnitt: Spanne das Metall so in den Schraubstock, dass die angerissene Dreiecksform gut erreichbar ist. Säge nun grob entlang der angerissenen Linien, um das Dreieck aus dem Rohmaterial zu lösen. Arbeite vorsichtig, insbesondere beim Eckbereich, und lass etwas Material stehen (1–2 mm außerhalb der Linie), damit du später exakt auf Maß feilen kannst. Wenn vorhanden, kann auch ein Winkelschleifer mit Trennscheibe benutzt werden, um die grobe Form auszuschneiden – in diesem Fall ebenfalls einen Sicherheitsabstand zur Linie lassen.

- Feilen der Kanten: Spanne das roh ausgesägte Dreieck nacheinander mit jeder Seite nach oben in den Schraubstock. Feile die Kanten gerade bis genau auf die angerissenen Linien. Beginne mit einer groben Schruppfeile für den Vorschliff und wechsle zu einer Schlichtfeile für den letzten Feinschliff. Überprüfe während des Feilens immer wieder den Winkel: Die beiden kurzen Schenkel sollten exakt gleich lang sein und einen 90°-Winkel bilden. Kontrolliere dies, indem du das Dreieck an eine gerade Kante anlegst oder mit einem rechten Anschlagwinkel vergleichst. Die Hypotenuse (lange Seite) sollte sich in einem exakten 45°-Winkel zu den Schenkeln befinden – prüfe mit einem Winkelmesser oder indem du das Dreieck auf ein Blatt Papier legst und die 45°-Linie kontrollierst.

- Kanten entgraten: Sobald die Form stimmt und die Winkel präzise sind, brich alle scharfen Kanten leicht mit der Feile. Ein paar Züge im 45°-Winkel über jede Kante genügen, um Grate zu entfernen. Auch die Ecken des Dreiecks leicht abrunden, damit sie nicht zu spitz sind (Verletzungsgefahr und Kantenabbruchsrisiko vermindern).

- Optional – Loch bohren: Wer möchte, kann in eine der Ecken (z.B. in die 90°-Ecke, etwas entfernt von den Kanten) ein kleines Loch bohren, um den Gehrungswinkel später aufhängen zu können. Ein Ø 5 mm Loch reicht aus. Markiere die Position, körne sie an und bohre mit langsamer Drehzahl. Danach das Loch entgraten (z.B. mit einem Kegelsenker).

- Finale Bearbeitung: Reinige das Werkstück von Anreißfarbe oder Bleistiftmarkierungen. Du kannst die Oberfläche mit feinem Schleifpapier noch gleichmäßiger mattieren oder polieren, je nach Geschmack. Wenn der Winkel als Messwerkzeug dienen soll, kann es sinnvoll sein, ihn vor Korrosion zu schützen – etwa durch Ölen oder Lackieren (dünner Klarlack). Achte jedoch darauf, dass kein Lack die Kanten verdickt, da sonst die Genauigkeit leidet.

Jetzt ist der Gehrungswinkel einsatzbereit. Er kann an Werkstücke angelegt werden, um 45°-Linien anzuzeichnen, oder um Gehrungsschnitte zu prüfen. Auch 90°-Prüfungen sind möglich, indem man die Katheten (Schenkel) nutzt. Dieses Projekt schult besonders das präzise Arbeiten: Nur ein sauber gefeilter Winkel ermöglicht später exakte Messungen. Es zeigt sich, wie wichtig Sorgfalt schon bei einfachen Formen ist – eine gute Lektion für alle weiteren Arbeiten im Metallhandwerk.

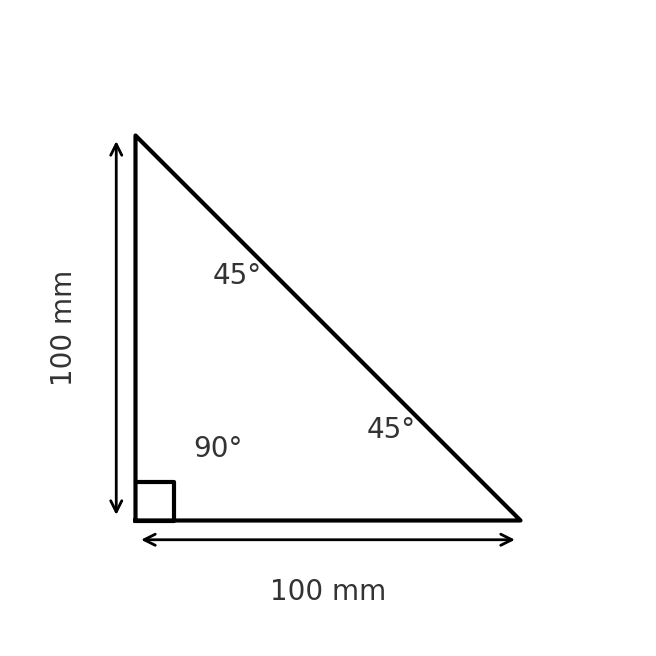

3. Flaschenöffner

Beschreibung (Funktion & Einsatz): Ein Flaschenöffner aus Metall ist ein Klassiker unter den Azubi-Projekten. Er dient dem Öffnen von Kronkorken-Flaschen und ist zugleich ein persönlicher Alltagsgegenstand, den man immer gebrauchen kann – ob zu Hause oder unterwegs am Schlüsselbund. Das hier vorgestellte Modell ist als schlichter Hebel gestaltet: Ein Ende verfügt über eine Aussparung, die unter den Kronkorken greift, während das andere Ende als Griff und Hebelarm dient. Durch Herunterdrücken wird der Kronkorken abgehoben. Dieses Werkstück wiederholt den Umgang mit Metall in vielerlei Hinsicht: Wichtige Aspekte sind Anreißen, Sägen und Bohren, außerdem Feilen und gegebenenfalls Schleifen. Obwohl klein, vereint der Flaschenöffner viele Grundfertigkeiten – ideal für Lernende, um Genauigkeit und Kreativität zu üben. Am Ende entsteht ein nützlicher Helfer, auf den man stolz sein kann.

Technische Skizze: Die Skizze oben zeigt einen möglichen Umriss des Flaschenöffners. Das Werkstück ist etwa 100 mm lang, 20 mm breit und 3 mm dick. Links befindet sich die Kronkorken-Öffnung – eine halbkreisförmige Aussparung von ca. 16 mm Breite, die groß genug ist, um einen Kronkorken zu fassen. Diese Aussparung wird durch Feilen und Sägen herausgearbeitet. Rechts ist ein rundes Aufhängeloch (ø 8 mm) dargestellt, um den Öffner z.B. an einem Schlüsselring zu befestigen. Der Hebelarm (zwischen Öffnung und Loch) ist gerade gehalten. Wichtig sind glatte Kanten und eine ausreichende Materialstärke (ca. 3 mm), damit der Öffner stabil ist und sich beim Hebeln nicht verbiegt.

Material: Es wird ein Stück Flachstahl benötigt. Bewährt hat sich:

- Bandstahl ca. 100 × 20 × 3 mm (z.B. Baustahl S235 oder ein Stück Flachprofil).

(Tipp: Edelstahl wäre rostfrei, aber deutlich härter zu bearbeiten. Normales Stahl-Flacheisen lässt sich gut sägen und feilen und ist für einen Flaschenöffner ausreichend stabil.)

Werkzeuge und Maschinen: Flachfeile und Halbrundfeile (für Innenkonturen), kleine Schlüsselfeilen (für Feinarbeit an der Öffnung), Metallbügelsäge, Bohrmaschine oder Ständerbohrmaschine mit Ø 8 mm Bohrer (für das Aufhängeloch, und ggf. 8 mm als Startloch für die Öffnung), Körner und Hammer (zum Ankörnen der Bohrlöcher), Schraubstock mit Schonbacken, Schleifpapier oder Schleifband zum Entgraten und Glätten, Anreißnadel und Stahllineal für Markierungen, ggf. Schablone (z.B. aus Papier) für eine kreative Griff-Form.

Schritt-für-Schritt-Anleitung:

- Form planen und anreißen: Überlege dir zunächst die grobe Form deines Flaschenöffners. Zeichne auf Papier eine Form von etwa 10 cm Länge und 2 cm Breite mit einer Rundung an einem Ende (für die Öffnung) und einem Loch am anderen Ende. Schneide diese Papierschablone aus und klebe oder halte sie auf dein Metallstück. Übertrage die Umrisse mit der Reißnadel auf den Stahl. Markiere insbesondere den Bereich der Öffnung und den Mittelpunkt für das Aufhängeloch. (Tipp: Die innere Öffnung, die den Kronkorken greift, sollte ca. 16–20 mm breit sein, damit der Kronkorken hineinpasst.)

- Rohling zusägen: Spanne den Stahl flach im Schraubstock ein (mit Schonbacken, um Druckstellen zu vermeiden). Sägeb zuerst die Außenform grob aus: Sägt an den Ecken entlang der angerissenen Kontur und trennt überschüssiges Material ab. Für Rundungen kann auch in kleinen Geraden segmentiert gesägt werden, um später auf Linie gefeilt zu werden. Lasse beim Aussägen wieder etwas Material stehen, damit du die exakte Form feilen kannst.

- Kanten bearbeiten: Feile die Außenseiten des Rohlings glatt auf die angerissene Linie. Nutze die Grobfeile für die grobe Formgebung und die Schlichtfeile für den Feinschliff. Bringe z.B. am Griffende eine leichte Abrundung an, damit er angenehm in der Hand liegt. Sämtliche Außenkanten sollten entgratet und geglättet werden. Jetzt erkennst du schon den Grundumriss deines Flaschenöffners ohne die innere Öffnung.

- Bohrungen setzen: Körne die zuvor markierte Stelle für das Aufhängeloch an (meist am gegenüberliegenden Ende der Öffnung, z.B. 10 mm vom Rand). Bohre dieses Loch mit einem 8 mm Metallbohrer. Spanne dazu das Werkstück fest in den Maschinenschraubstock der Ständerbohrmaschine. Trage eine Schutzbrille und achte darauf, das Werkstück nie von Hand zu halten beim Bohren. Bohre senkrecht und mit angepasster Drehzahl (bei 8 mm Stahl etwa 800–1200 U/min, Kühlmittel nicht vergessen). Entgrate danach das Bohrloch auf beiden Seiten mit einer größeren Senkbohrung oder Feile.

Optional: Bohre nun auch ein Startloch innerhalb der angerissenen Kronkorken-Aussparung, falls dies Teil deines Plans ist. Oft wird ein Loch (ca. 6–8 mm) am inneren Rand der Öffnung gebohrt, um das Aussägen der Öffnung zu erleichtern. Ein 8 mm-Bohrloch hat sich bewährt, da ein Kronkorken etwa 7 mm hoch ist und so genügend Spielraum vorhanden ist. - Kronkorken-Öffnung ausarbeiten: Jetzt kommt der kniffligste Teil – die innere Öffnung, die später unter den Kronkorken greift. Wenn du ein Bohrloch gesetzt hast, führe die Säge in dieses Loch ein (Puksäge oder Laubsäge mit Metallsägeblatt) und säge entlang der angerissenen Kontur der Öffnung. Falls ohne Bohrloch gearbeitet wird, musst du von der Außenkante aus vorsichtig in den Bereich einsägen: säge einen schmalen Schlitz hinein bis zur Kontur und erweitere ihn Schritt für Schritt. Ziel ist es, einen halbkreisförmigen Ausschnitt zu erhalten. Feile anschließend mit einer Halbrundfeile die Öffnung glatt und rund. Die Innenkanten sollten sauber sein, damit nichts abrutscht. Achte darauf, den „Haken“ – also den Punkt, der unter den Kronkorken greift – nicht zu spitz zu lassen, sonst könnte er den Kronkorken beschädigen statt abzuheben. Feile diese Stelle ggf. leicht flach oder rund. Prüfe mit einem echten Kronkorken: Passt er gut in die Öffnung und kann sich der Rand unterhaken? Justiere durch Feilen nach, bis es stimmig ist.

- Feinschliff und Personalisierung: Bearbeite zum Abschluss alle Kanten ein weiteres Mal mit feinem Schleifpapier, bis der Öffner angenehm in der Hand liegt. Du kannst dem Griff noch eine persönliche Note geben – etwa Initialen eingravieren oder mit Schlagbuchstaben einstanzen. Auch Musterfeilen (Hieb mit der Dreikantfeile) an den Griffseiten sind möglich. Wichtig ist, dass keinerlei scharfe Kanten oder Grate mehr vorhanden sind.

- Oberflächenfinish: Je nach Wunsch kannst du den Flaschenöffner blank polieren (mit Schleifvlies oder Polierpaste) oder einen Schutzanstrich aufbringen. Ein blanker Stahlöffner kann leicht Flugrost ansetzen, daher empfiehlt es sich, ihn leicht einzuölen oder mit Klarlack zu lackieren. Manche Azubis färben ihren Öffner auch mit einem Hammerschlag- oder Metallic-Lack, um ihn optisch aufzuwerten – achte jedoch darauf, die Öffnung und Funktionsteile nicht mit dicker Farbe zuzusetzen.

Nach Abschluss dieser Schritte hältst du einen funktionalen Flaschenöffner in der Hand, der garantiert jedes Getränk mit Kronkorken öffnet. Hebelprinzip: Durch den ca. 10 cm langen Griff hat man genug Kraft, um den Kronkorken mit wenig Aufwand abzuhebeln – je länger der Hebelarm (b), desto weniger Kraft ist nötig. Dieses Projekt zeigt sehr anschaulich, wie wichtig das präzise Arbeiten bei Bohrungen und Ausschnitten ist. Zudem lernt man den Umgang mit Feilen in Innenkonturen und das Zusammenspiel von Bohrung und Feilen beim Herstellen einer Form. Der selbstgemachte Flaschenöffner ist ein tolles Erfolgserlebnis und ein praktischer Begleiter – vielleicht der Start einer ganzen Serie kreativer Metallöffner!

4. Handyhalter

Beschreibung (Funktion & Einsatz): Handyhalter sind kleine Ständer, die ein Smartphone aufrecht halten – ideal um Videos zu schauen, zu telefonieren oder das Gerät auf dem Schreibtisch im Blick zu haben. In dieser Version fertigen wir einen simplen Halter aus einem Stück Metall durch geschicktes Biegen. Das Ergebnis ist ein praktischer Ständer, der das Handy im Quer- oder Hochformat in angenehmem Winkel präsentiert. Für Auszubildende ist dieses Projekt besonders spannend, weil es das Biegen von Blech und das Arbeiten mit Blechen lehrt. Außerdem fördert es das Verständnis für Stabilität und Winkel. Am Ende entsteht ein nützlicher Alltagsgegenstand, den man individuell gestalten kann (etwa durch Farbe oder Ausschnitte). Der motivierende Effekt: Man sieht, wie aus flachem Blech durch ein paar Biegungen ein dreidimensionales Objekt mit Funktion wird.

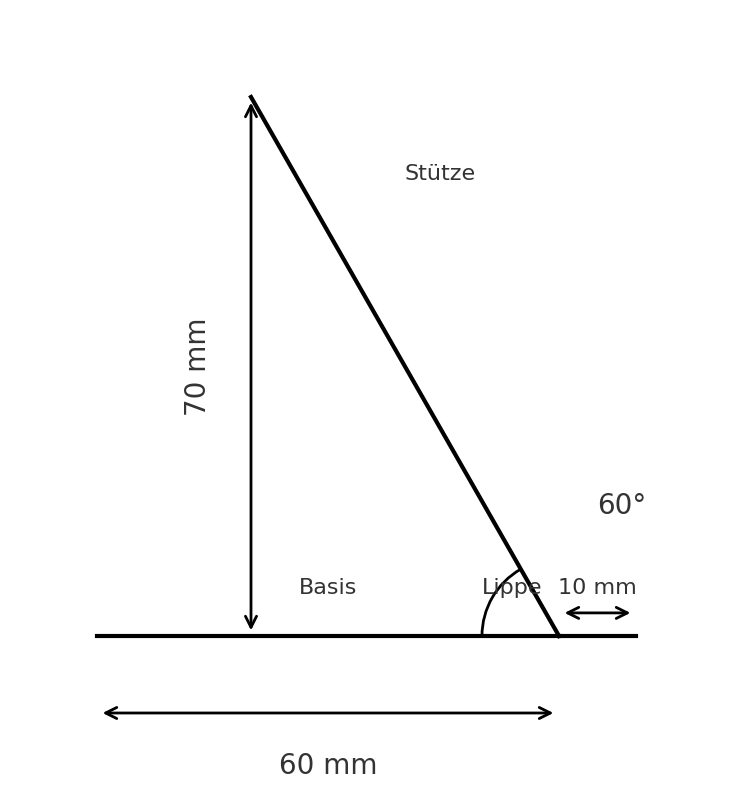

Technische Skizze: Die Skizze zeigt die Seitenansicht eines typischen Handyhalters aus einem Stück Metallblech. Die Abmessungen im Beispiel: Eine Basis von ca. 60 mm Länge liegt auf dem Tisch, die Stütze ist etwa 70 mm hoch und in einem Winkel von ungefähr 60° zur Waagerechten gebogen. Am unteren Ende der Stütze ist eine kleine Lippe von etwa 10 mm Länge waagerecht abgebogen, die das Handy hält, damit es nicht abrutscht. Diese Lippe steht im 90°-Winkel zur Stütze. Das gesamte Blechstück hätte flach ausgebreitet etwa 150 mm Länge (60 + 70 + 10 mm) und z.B. 60 mm Breite. Je nach Gerät und Wunschwinkel kann man die Maße variieren – schwerer oder größerer Geräte benötigen ggf. eine etwas längere Basis für Stabilität. Wichtig ist, dass die Biegewinkel stimmen, damit der Halter fest steht und das Telefon im passenden Neigungswinkel hält.

Material: Ausgangsmaterial ist ein Stück Metallblech oder -streifen, das sich gut biegen lässt:

- Stahlblech oder Aluminiumblech, ca. 150 × 60 × 2 mm.

(Stahlblech ergibt einen stabilen Halter, erfordert aber mehr Kraft beim Biegen. Alublech lässt sich leichter von Hand biegen, ist aber weicher. Für Anfänger kann 2 mm Aluminium ausreichend stabil und einfacher zu handhaben sein.)

Werkzeuge und Maschinen: Blechschere oder Metallsäge (um das Blech zuzuschneiden, falls nicht schon in der passenden Größe vorhanden), Feile und Schleifpapier (zum Glätten der Kanten), Stahllineal, Bleistift oder Reißnadel zum Anzeichnen der Biegelinien, Schraubstock mit Schonbacken oder Blechbiegemaschine (Abkantbank) zum Biegen, alternativ zwei stabile Holzleisten oder Metallwinkel zum Einspannen beim Biegen, Hammer (am besten Schonhammer oder Gummihammer für Blech) zum vorsichtigen Umformen, Winkelmesser oder Schmiege zum Überprüfen des Biegewinkels. Evtl. Bohrmaschine mit kleinem Bohrer, falls man Löcher als Deko oder zur Gewichtsreduktion bohren möchte (optional).

Schritt-für-Schritt-Anleitung:

- Zuschnitt und Vorbereitung: Schneide das Blech auf das erforderliche Maß zu, z.B. 150 × 60 mm. Achte auf exakte rechte Winkel bei der Zuschnittsfläche. Entgrate sämtliche Schnittkanten gründlich mit der Feile. Zeichne nun mit einem Bleistift oder der Reißnadel die Biegepositionen an: Markiere eine Linie bei 60 mm von einem Ende (für die Trennung von Basis und Stütze) und eine weitere Linie bei 10 mm vom anderen Ende (für die kleine Lippe). Prüfe, ob die verbleibende Länge zwischen diesen Linien etwa 80 mm beträgt (das wird die Stütze).

- Lippe biegen: Spanne das Blech an der 10 mm-Markierung (Lippen-Abschluss) in den Schraubstock ein. Die 10 mm, die herausragen, werden zur Lippe gebogen. Schütze das Blech mit Holz- oder Kunststoffbacken vor Druckstellen. Biege das kurze Stück nun rechtwinklig (90°) zur späteren Stütze um. Dies kann von Hand geschehen, indem man mit einer Zange umkantet, oder mit leichtem Hammerklopfen über den Schraubstock. Das Ergebnis soll eine kleine Kante sein, die später waagerecht steht. Kontrolliere den Winkel – die Lippe sollte ungefähr 90° zur restlichen Länge stehen. (Leichte Abweichungen sind nicht schlimm, man kann später nachjustieren.)

- Hauptwinkel biegen: Jetzt wird an der 60 mm-Markierung (Übergang Basis/Stütze) gebogen. Überlege vorher, in welche Richtung: Die Lippe muss am Ende nach oben zeigen, damit das Handy darauf stehen kann. Das heißt, du spannst das Blech so ein, dass die Basis waagerecht heraussteht und die Stütze nach oben gebogen wird. Klemme das Blech entlang der 60 mm-Linie fest ein – entweder im Schraubstock (dann eventuell zwischen zwei dicke Stahlwinkel, um eine gerade Biegung über die gesamte Breite zu erzielen) oder in einer Abkantvorrichtung. Biege nun die lange Seite (Stütze + Lippe) nach oben. Ziel ist ein Winkel von etwa 60° zwischen Basis und Stütze. Das bedeutet, die Stütze steht nicht senkrecht (90°), sondern etwas nach hinten geneigt. Du kannst zuerst etwas weniger biegen (z.B. ~50°) und dann überprüfen: Stelle den Halter auf die Basis und teste mit einem Handy oder einer Schablone, wie der Winkel wirkt. Biege vorsichtig nach, bis etwa 60° erreicht sind. (Hinweis: 60° Neigung von der Waagerechten entspricht 30° Neigung von der Senkrechten – das Handy steht also leicht nach hinten gelehnt, was ein guter Betrachtungswinkel ist.)

- Kontrolle und Nacharbeit: Probiere den fertigen Rohling aus: Stelle ihn auf die Basis und platziere dein Telefon darauf (oder ein vergleichbares Stück Holz/Metall in Größe und Gewicht). Prüfe, ob der Halter stabil steht und das Gewicht trägt. Die Basis sollte flach aufliegen; wenn sie kippelt, korrigiere die Biegung leicht. Die Lippe muss das Handy sicher halten – teste, ob das Telefon nicht nach vorn wegrutschen kann. Falls doch, kann die Lippe noch ein paar Grad weiter nach oben gebogen werden (eine leicht nach oben geneigte Lippe gibt extra Halt). Sind alle Winkel zufriedenstellend, markiere bei Bedarf die Biegestellen leicht mit einem Körner (als Erinnerung, wo die Biegungen sind, falls man es reproduzieren möchte) – optional.

- Kanten glätten und verfeinern: Begutachte das Werkstück und feile eventuelle Druckspuren oder Unebenheiten glatt. Oft entstehen beim Biegen an den Kanten leichte Wellen oder es stehen Ecken minimal über – feile diese bündig. Rund eventuell die vorderen Ecken der Basis etwas ab, damit man sich nicht stößt und es gefälliger aussieht. Ebenso kann die obere Kante der Stütze leicht abgerundet werden.

- Oberfläche und Finish: Nun kann der Handyhalter nach Belieben gestaltet werden. Rohes Aluminium oder Stahl kann man mit feinem Schleifvlies seidenmatt bürsten oder auf Hochglanz polieren. Stahl sollte gegen Rost geschützt werden: entweder durch Lackierung (z.B. Sprühlack in Wunschfarbe) oder Brünierung. Achte darauf, bei einer Lackierung dünn und in mehreren Schichten zu sprühen, damit die Passgenauigkeit erhalten bleibt. Ein persönlicher Touch könnte auch ein ausgestanztes Muster in der Stütze sein (z.B. Initialen, durch vor dem Biegen gebohrte Löcher oder ausgesägte Formen). Wenn z.B. ein Firmenlogo oder Name eingebracht wird, hat der Halter gleich einen individuellen Charakter.

- Zusatzidee: Um Kratzer am Handy zu vermeiden, kannst du an der Lippe und an der oberen Kante der Stütze kleine Streifen Filz, Gummi oder Schrumpfschlauch anbringen. Diese weichen Polster schützen das Gerät und geben zusätzlichen Halt, damit nichts verrutscht.

Der Handyhalter ist damit fertig! Stelle dein Smartphone darauf und freue dich daran, wie dein selbst gebauter Ständer es sicher hält. Dieses Projekt lehrt anschaulich, wie durch Biegen eines Blechs eine funktionale Form entsteht. Zudem bekommt man ein Gefühl dafür, wie wichtig die richtigen Winkel und Abmessungen für die Stabilität sind. Der fertige Halter ist kompakt, jederzeit einsatzbereit und kann bei Nichtgebrauch flach in der Tasche transportiert werden – ein echtes Unikat, das dich an deine ersten Metallbau-Erfahrungen erinnert.

5. Teelichthalter

Beschreibung (Funktion & Einsatz): Ein Teelichthalter aus Metall ist ein schönes Dekorationsprojekt, das gleichzeitig praktische Fertigkeiten vermittelt. Er besteht in der Regel aus einer Basis, einer senkrechten Stütze und einem Ring oder einer Schale, in die ein Teelicht (kleine Kerze im Alubecher) passt. Funktional dient er dazu, ein Teelicht sicher und stilvoll zu präsentieren – zum Beispiel auf dem Tisch oder Regal, ohne dass Wärme direkt auf der Oberfläche abgeleitet wird. Für Auszubildende ist dieses Projekt spannend, weil es mehrere Techniken vereint: Schneiden, Biegen oder Runden, Bohren und evtl. Schweißen oder Nieten beim Zusammenbau. Außerdem fördert es den Sinn für Gestaltung, da der Halter durchaus dekorativ sein darf. Der fertige Teelichthalter kann im Ausbildungsbetrieb ausgestellt oder verschenkt werden und ist ein Beweis dafür, dass man auch mit einfachen Mitteln etwas Schönes und Nützliches schaffen kann.

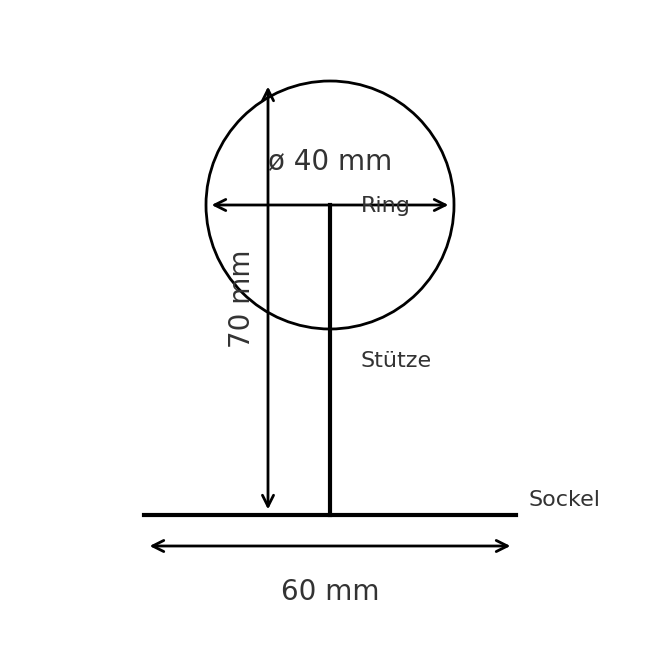

Technische Skizze: Die schematische Zeichnung oben zeigt einen Teelichthalter in Frontansicht. Unten liegt eine rechteckige Sockelplatte (hier 60 mm breit), die dem Halter Standfestigkeit gibt. Daraus ragt mittig eine Stütze senkrecht nach oben (etwa 70 mm hoch). Oben ist ein Ring mit 40 mm Innendurchmesser befestigt, der das Teelicht aufnimmt. Der Ring ist hier als Kreis gezeichnet; in Realität bestünde er aus einem gebogenen Metallstreifen. Alle Maße sind Beispielwerte und können nach Geschmack angepasst werden (z.B. höhere Stütze für mehr Abstand oder breiterer Sockel für andere Designs). Wichtig: Der Ringdurchmesser sollte etwas größer als ein Teelicht (Standard-Teelicht Ø ~38–39 mm) sein, damit das Teelicht leicht hineinpasst, aber nicht zu viel Spiel hat.

Material: Für den Teelichthalter werden drei Komponenten benötigt, die später verbunden werden:

- Sockel: z.B. ein Stahlblech 60 × 60 × 3 mm (Quadratische Platte) – alternativ zwei Flacheisen ~60 mm als Kreuzfuß.

- Stütze: z.B. ein Flachstahlstreifen 70 × 10 × 3 mm oder ein Rundstab Ø 6–8 mm, Länge ~70 mm. (Die Stütze kann Profil nach Wahl haben – flach, rund, vierkant.)

- Ring: z.B. ein Stahlstreifen 130 × 10 × 2 mm zum Biegen eines Rings Ø ~40 mm. (Länge ca. Umfang 125 mm + etwas Reserve für Stoß). Alternativ ein passendes Stück Rohr (Innen-Ø 40 mm, Breite ~10–15 mm) abgeschnitten als fertiger Ring.

(Tipp: Wenn kein Schweißgerät verfügbar ist, kann man stattdessen z.B. dünne Schrauben und Muttern zur Verbindung von Stütze und Sockel sowie Stütze und Ring verwenden. In dem Fall müsste in Sockel und Ring jeweils ein kleines Loch gebohrt werden.)

Werkzeuge und Maschinen: Metallbügelsäge oder Trennschleifer (um Streifen und Stäbe zuzuschneiden), Feilen (zum Glätten und Anpassen, z.B. runde Feile für Innenring Stoß), Sandpapier/Schleifgerät (Entgraten), ggf. Rundmaterial zum Biegen (eine Metallstange oder Rohr als Form für den Ring), Schraubstock und Hammer (für Biegearbeiten am Ring), Schweißgerät (Autogen oder WIG/MAG) oder Bohrmaschine mit Bohrern (~Ø 3–4 mm) und Nieten/Schrauben – je nachdem, welche Verbindungstechnik gewählt wird. Außerdem: Schlosserhammer, Körner (falls gebohrt wird), Schweißerschutz falls geschweißt wird, Messschieber oder Schablone zum Prüfen des Ringdurchmessers.

Schritt-für-Schritt-Anleitung:

- Sockel vorbereiten: Falls der Sockel aus einer Blechplatte besteht, schneide diese zunächst auf Maß (z.B. 60 × 60 mm). Entgrate die Kanten und feile die Ecken leicht rund, damit niemand sich daran verletzt. Ist ein Kreuzfuß geplant (zwei schmale Streifen überkreuzt), schneide zwei Streifen z.B. 80 × 15 × 3 mm. Feile in der Mitte jeder dieser Streifen einen Schlitz (halbe Breite, halbe Länge), sodass sie sich zur Kreuzform zusammenstecken lassen. Verbinde sie kreuzweise und feile nach, bis sie plan aufliegen. Dieser Kreuzsockel kann ggf. ebenfalls an der Stütze befestigt werden (durch Schweißen oder Schrauben). Lege den Sockel zur Seite.

- Ring herstellen: Nimm den dünnen Metallstreifen für den Ring (z.B. 130 mm × 10 mm × 2 mm). Markiere die Mitte und Enden, um Orientierung zu haben. Spanne einen geeigneten Runddorn (z.B. ein Rohrstück oder einen runden Stahl mit ca. 20 mm Radius) in den Schraubstock. Drücke den Streifen Stück für Stück um den Runddorn, um eine Rundung zu erzeugen. Arbeite dich von der Mitte zu den Enden vor, so wird der Ring gleichmäßig. Nutze bei Bedarf einen Hammer mit leichten Schlägen, um enge Rundungen zu formen – aber vorsichtig, um das Material nicht zu knicken. Prüfe immer wieder den Durchmesser, indem du den entstehenden Ring mit einem Teelicht vergleichst. Die Enden des Streifens sollen sich am Ende überlappen oder anstoßen und einen Kreis von ca. 40 mm Innendurchmesser bilden. Schneide oder feile die Enden so, dass sie gut zusammenpassen (gerader Stoß oder kleine Fase zum Schweißen).

Verbindung des Rings: Wenn ein Schweißgerät verfügbar ist, fixiere den Ring (z.B. mit einer Gripzange) und verschweiße die Stoßstelle mit einem kleinen Schweißpunkt. Anschließend die Schweißnaht verschleifen, bis sie bündig ist. Falls nicht geschweißt wird, überlappe die Enden etwa 10 mm und bohre ein 3 mm-Loch durch beide Lagen. Niete oder verschraube die Enden dann mit einer Senkkopfschraube M3 und Mutter. Entgrate innen und außen, so dass keine scharfen Kanten vom Ring abstehen. Der Ring sollte stabil sein und seine Form halten. - Stütze fertigen: Schneide den Stützenstab bzw. -streifen auf die gewünschte Länge (z.B. 70 mm). Entgrate die Schnittflächen. Sollte die Stütze flach und breit sein (z.B. 10 × 3 mm Profil), überlege, ob du die Kanten etwas abrunden möchtest – das sieht gefälliger aus. Markiere an einem Ende mittig die Position, wo der Ring befestigt werden soll. Bei flachem Material kann es sinnvoll sein, oben eine kleine Rundung zu feilen oder einzukerben, damit der Ring dort besser angesetzt werden kann (eine minimale Rundung im Querschnitt passend zum Ringradius). Wenn geschraubt werden soll: Bohre jetzt ein Loch durch die Stütze etwa 5 mm vom oberen Ende (Durchmesser passend zur Schraube, z.B. 3 mm). Ein korrespondierendes Loch muss dann auch im Ring (an der Stoßstelle oder daneben) gebohrt werden.

- Zusammenbau – Befestigung Ring an Stütze:

- Variante Schweißen: Fixiere den Ring oben an der Stütze – beispielsweise indem du die Stütze in den Schraubstock spannst und den Ring so auflegst, dass er waagerecht sitzt. Die Unterkante des Rings soll die Stütze berühren. Punktiere mit dem Schweißgerät an 2–3 Stellen den Ring an die Stütze (z.B. vorne und hinten). Achte auf einen rechtwinkligen Sitz (der Ring soll parallel zum Sockel stehen, damit das Teelicht gerade sitzt). Lass die Konstruktion abkühlen und prüfe die Festigkeit. Schleife eventuelle Schweißpunkte leicht glatt, aber nicht zu viel, damit die Stabilität bleibt.

- Variante Schrauben/Nieten: Richte das gebohrte Loch im Ring mit dem Loch in der Stütze aus (gegebenenfalls musst du den Ring an einer Stelle dafür durchbohren). Stecke die Schraube durch und ziehe sie mit Mutter fest (oder setze eine Blindniete ein und ziehe sie). Stelle sicher, dass keine Schraubenköpfe zu weit hervorstehen, wo später das Teelicht sitzt – Senkkopfschrauben oder Linsenkopfschrauben von innen nach außen verbauen, Mutter außen anziehen und ggf. eine Abdeckkappe nutzen.

- Zusammenbau – Befestigung Stütze an Sockel:

- Variante Schweißen: Positioniere die Stütze mittig auf dem Sockel (oder mit gewünschtem Abstand, manche mögen den Ständer zentriert, andere leicht nach hinten versetzt für ein moderneres Design). Zeichne die Stelle an. Lege die Stütze flach hin und die Sockelplatte an ihre Position – oder spanne die Stütze senkrecht und lege den Sockel an. Setze ein bis zwei Schweißpunkte, die die Stütze an der Sockelplatte fixieren. Achte darauf, dass die Stütze genau senkrecht steht (90° zur Sockelplatte). Gegebenenfalls mit einem Winkel prüfen. Verschweiße dann ringsum (eine sogenannte Kehlnaht rund um die Stützenbasis). Aufgrund der geringen Materialdicke genügen kleine Schweißnähte. Nach dem Abkühlen schleife die Nähte glatt, falls nötig, aber belasse genug Material für die Stabilität.

- Variante Schrauben: Markiere die Position der Stütze auf dem Sockel. Bohre durch die Sockelplatte ein Loch (z.B. 4 mm) an dieser Stelle. Falls möglich, bohre ein entsprechendes Gewindeloch in das untere Ende der Stütze (M5 Gewinde für 4,2 mm Kernloch). Schraube die Stütze von unten durch den Sockel fest. Wenn kein Gewindebohrer vorhanden: Bohrer etwas größer (z.B. 4–5 mm) durch beide, verwende eine Schraube mit Mutter. Ziehe alles gut an. Die Verbindung sollte fest und wackelfrei sein.

- Reinigung und Feinschliff: Jetzt ist der Rohbau fertig. Entferne Schlacken (beim Schweißen) oder scharfe Gratstellen (beim Bohren/Schrauben). Feile überstehende Schweißpunkte oder Schraubenden plan. Bearbeite die gesamte Oberfläche nach Wunsch: mit Schleifpapier Körnung 180–240 rundum gleichmäßig mattieren, oder bis zu Polierpaste hochgehen für Glanz. Achte darauf, keine Verletzungsgefahren offen zu lassen – führe einen „Fingerschnelltest“ durch: mit der Hand über alle Bereiche wischen (vorsichtig) – es darf nichts kratzen oder schneiden.

- Oberfläche veredeln: Da der Halter beim Einsatz warm werden kann (Teelichter werden aber nicht extrem heiß), ist eine hitzebeständige Lackierung vorteilhaft, z.B. Ofenlack oder zumindest ein Acryl-Lack, der leichte Hitze verträgt. Beliebt sind Schwarz oder Schmiedeeisen-Look für einen rustikalen Stil, aber auch bunte Farben oder Metallic-Töne können dem Deko-Stück ein schönes Aussehen verleihen. Trage den Lack in dünnen Schichten auf und lass jede Schicht trocknen. Alternativ kann man den Halter auch blank lassen und z.B. brünieren (chemisch schwärzen) oder öl-schwarz anlassen, um einen antiken Look zu erzielen.

Der Teelichthalter ist nun einsatzbereit. Setze ein Teelicht in den Ring – es sollte bequem passen und einen sicheren Sitz haben. Zünde es an und stelle den Halter auf den Tisch: Das Teelicht brennt ruhig im Ring, das Metall nimmt etwas Wärme auf und schützt die Oberfläche darunter. Dieses Projekt erfordert zwar etwas mehr Aufwand beim Zusammenbau, zeigt jedoch hervorragend, wie verschiedene Metallteile zu einem Ganzen verbunden werden können. Auszubildende lernen hier, Maße einzuhalten (damit der Ring passt), runde Formen herzustellen und ggf. erste einfache Schweiß- oder Nietverbindungen auszuführen. Der kreative Spielraum ist groß – von der Form des Sockels bis zu Verzierungen am Ring kann jeder Halter individuell ausfallen. So entstehen echte Einzelstücke und die Auszubildenden gewinnen an Sicherheit im Umgang mit dem Werkstoff Metall.

Fazit: Alle vorgestellten Werkstücke – vom Lineal über den Winkel und Flaschenöffner bis hin zu Handy- und Teelichthalter – zeigen, dass man mit einfachen Mitteln und etwas Geschick praktische Ergebnisse erzielen kann. Für Anfänger sind sie hervorragende Übungen, um Grundfertigkeiten des Metallhandwerks zu erlernen und zu festigen. Jedes Projekt fokussiert auf andere Kernpunkte: präzises Messen, exaktes Feilen, sauberes Bohren, gekonntes Biegen oder sicheres Fügen. Dabei kommt auch die Kreativität nicht zu kurz – Gestaltung und persönliche Note machen aus jedem Stück etwas Besonderes.

Wichtig für alle Arbeiten ist die Sicherheit: Trage Schutzbrille beim Sägen und Bohren, benutze geeignete Schutzhandschuhe beim Feilen und halte den Arbeitsplatz ordentlich. Mit zunehmender Übung werden die Handgriffe sicherer und die Ergebnisse genauer. Das Erfolgserlebnis, ein brauchbares Werkstück selbst hergestellt zu haben, motiviert ungemein. Es zeigt sich: Metall ist ein vielseitiger Werkstoff, und schon im ersten Lehrjahr lassen sich daraus tolle Projekte zaubern. Also ran an Feile, Säge und Co. – viel Erfolg und Freude beim Ausprobieren dieser einfachen Metallwerkstücke!

Ihr individuelles Blech – sofort konfiguriert!

Nutzen Sie den Online Blech Konfigurator von Alex-Metall.com und erstellen Sie Ihr Wunschblech in wenigen Klicks.

No results available

Zurücksetzen