Was macht ein Dreher?

- 0 Kommentare

- vor 9 Monaten

-

Ob filigrane Uhrenzahnrädchen oder tonnenschwere Turbinenwellen – wenn es rund läuft, steckt oft ein Dreher dahinter. Der Begriff mag traditionell klingen, doch er bezeichnet einen hochqualifizierten Facharbeiter der Metallbearbeitung. Dreher sind Spezialisten an der Drehmaschine und fertigen Präzisionsbauteile für technische Anlagen aller Art – von großen Teilen für Autos, Flugzeuge oder Züge bis hin zu winzigen Zahnrädchen in Armbanduhren. Diese enorme Bandbreite an Werkstücken zeigt: Der Arbeitsalltag eines Drehers ist alles andere als eintönig. Es braucht handwerkliches Geschick, technisches Verständnis und eine gute Portion Geduld sowie Konzentration. Im folgenden Artikel werfen wir einen Blick hinter die Kulissen der Werkstatt und begleiten einen Dreher durch seinen Arbeitsalltag – von typischen Aufgaben und Abläufen über den Umgang mit Maschinen bis hin zu Herausforderungen, Sicherheitsaspekten, Qualitätskontrolle und regionalen Besonderheiten im deutschsprachigen Raum.

Typische Aufgaben und Tätigkeiten

Ein Dreher – in modernen Stellenanzeigen oft CNC-Dreher oder Zerspanungsmechaniker Fachrichtung Drehtechnik genannt – bearbeitet hauptsächlich rotierende Werkstücke auf der Drehmaschine. Seine Hauptaufgabe ist es, anhand von technischen Zeichnungen metallene Werkstücke in die gewünschte Form zu bringen. Dazu gehören im Alltag unter anderem folgende Tätigkeiten:

- Einrichten der Drehmaschine: Dazu zählt das Auswählen und Einspannen des Rohmaterials (meist Metallstangen, -rohre oder -blöcke) in das Drehfutter der Maschine, sowie das Einsetzen der benötigten Werkzeuge (Drehmeißel, Bohrer, etc.) in den Werkzeughalter. Bei CNC-Maschinen lädt der Dreher zudem das passende Programm oder passt Parameter an.

- Bearbeiten des Werkstücks: Ist alles vorbereitet, startet der eigentliche Drehvorgang. Bei konventionellen Maschinen bedient der Dreher von Hand Kurbeln und Hebel, um das Werkzeug an das rotierende Werkstück heranzuführen. Bei CNC-Maschinen überwacht er den automatisierten Ablauf. In beiden Fällen entfernt das Schneidwerkzeug Material in Form von Spänen, bis Maße und Form gemäß Zeichnung erreicht sind. Häufig sind mehrere Arbeitsschritte nötig – vom Schruppen (Grobabtrag) bis zum Schlichten (Feinbearbeitung) – um Oberfläche und Maßgenauigkeit zu erzielen.

- Überwachen und Anpassen: Während der Bearbeitung behält der Dreher ständig alle Parameter im Blick. Er kontrolliert Schnittgeschwindigkeit, Kühlmittelzufuhr und den Zustand des Werkzeugs. Treten ungewöhnliche Vibrationen, Geräusche oder Maßabweichungen auf, greift er ein. Gerade beim Start einer neuen Fertigungsserie werden meist ein oder mehrere Probestücke gedreht, um die Einstellungen zu überprüfen und bei Bedarf zu korrigieren. So stellt der Dreher sicher, dass keine Fehler in die Serienproduktion einfließen.

- Nachbearbeitung und Entgraten: Sobald das Werkstück die gewünschte Form hat, wird es aus der Maschine genommen. Jetzt entfernt der Dreher Grate und scharfe Kanten – etwa mit Feile, Schaber oder Schleifpapier – damit das Teil sauber weiterverarbeitet werden kann. Je nach Auftrag können auch zusätzliche Schritte folgen, z.B. Bohrungen, Gewindeschneiden oder Wärmebehandlungen, die ein Dreher entweder selbst durchführt oder an Kollegen anderer Bereiche übergibt.

- Qualitätskontrolle: Ein ganz wesentlicher Teil der Arbeit ist das Messen und Prüfen der gefertigten Stücke. Mit Messschieber, Mikrometer, Grenzlehren oder Oberflächenmessgeräten kontrolliert der Dreher, ob alle Maße und Toleranzen laut Zeichnung eingehalten wurden. Bei Bedarf justiert er die Maschine nach oder fertigt ein Stück neu an. Die Ergebnisse der Prüfung hält er oft in Prüfprotokollen fest, besonders wenn es sich um Serienfertigung oder sicherheitsrelevante Bauteile handelt. Näheres zur Qualitätskontrolle beleuchten wir weiter unten noch ausführlicher.

- Wartung und Reinigung: Zum Arbeitsende – und auch zwischendurch – steht immer die Pflege der Maschine an. Drehmaschinen müssen regelmäßig geschmiert und justiert werden. Der Dreher tauscht verschlissene Schneidplatten aus, füllt Kühl- und Schmiermittel auf und prüft die Maschine auf Unregelmäßigkeiten. Zudem fällt beim Drehen reichlich Metallspan an, der entfernt werden muss. Mit Besen, Spänehaken und Druckluft wird die Maschine gereinigt, denn Sauberkeit ist Voraussetzung dafür, dass alles einwandfrei und sicher läuft. Kleinere Störungen behebt der Dreher oft selbst, und er achtet darauf, dass Werkzeuge und Messmittel ordentlich an ihrem Platz sind, bevor er den nächsten Auftrag angeht.

Diese Liste verdeutlicht, wie vielfältig der Job ist: Ein Dreher ist nicht nur Maschinenbediener, sondern ebenso Prüfer, Wartungstechniker und manchmal auch Troubleshooter in einer Person. Doch wie gliedern sich diese Aufgaben in den Tagesablauf? Dafür lohnt ein Blick auf einen typischen Arbeitstag.

Ein typischer Arbeitstag in der Drehwerkstatt

Frühschicht, 6:30 Uhr: In vielen Werkstätten beginnt der Tag früh. Bevor die Späne fliegen, heißt es erstmal Überblick schaffen. Der Dreher wirft einen Blick in den Produktionsplan oder bekommt im Team-Meeting seine Aufträge für den Tag zugeteilt. Vielleicht sind es heute Einzelstücke für eine Prototypenentwicklung, morgen eine Kleinserie Präzisionsteile für den Maschinenbau. Entsprechend plant er im Kopf bereits die Reihenfolge: Welche Maschine ist für welches Teil am besten geeignet? Sind die benötigten Werkzeuge verfügbar und geschärft? Während die Maschine hochfährt, wird oft noch ein kurzer Check der Messmittel vorgenommen – nichts ist ärgerlicher, als später mit einer unkalibrierten Schublehre zu messen.

Vormittag: Jetzt läuft die Fertigung auf Hochtouren. Der erste Auftrag des Tages wird eingerichtet. Angenommen, es soll eine Welle gedreht werden: Zuerst sucht der Dreher das passende Rohmaterial aus dem Lager und spannt es in die Drehmaschine ein. Er ruft das CNC-Programm auf oder stellt bei konventioneller Maschine die Drehzahl und den Werkzeugschlitten von Hand ein. Mit geübtem Blick vergleicht er nochmals die Zahlen der Zeichnung mit den Maschineneinstellungen – hier ist Konzentration gefragt, denn ein Zahlendreher im Programm oder am Nonius der Maschine kann zu einem teuren Fehler führen. Dann startet er den Bearbeitungsvorgang. Während Späne in hohem Bogen in den Spänefang fliegen, verfolgt der Dreher aufmerksam den Prozess. Er hört auf das surrende Geräusch der Schneide im Eingriff, fühlt mit erfahrenem Gespür die Vibrationen der Maschine und riecht sogar, ob das Kühlschmiermittel richtig arbeitet. Jede Abweichung kann ein Hinweis sein, dass etwas nachjustiert werden muss. Nach dem groben Vorschub folgt der Feinsschnitt, um die Oberfläche glatt und maßhaltig zu machen. Ist das Teil fertig, stoppt der Dreher die Maschine, entnimmt vorsichtig das Werkstück – Vorsicht, es kann heiß sein – und misst die kritischen Durchmesser und Längen. Passt alles? Dann weiter zum nächsten Stück oder zum nächsten Auftrag.

Mittagspause: In Werkhallen mit regem Betrieb steht um die Mittagszeit meist alles still – Zeit zum Durchatmen. Der Dreher säubert eventuell noch schnell den Arbeitsplatz von den Vormittagsspänen, dann geht es in die Kantine oder an den Pausentisch. Hier wird auch mal mit Kollegen gefachsimpelt: Über knifflige Maße, neue Werkzeugschneiden oder einfach den neuesten Werkstatt-Klatsch. Der Ton in der Metallwerkstatt ist oft locker, aber respektvoll – schließlich arbeitet man den ganzen Tag Hand in Hand.

Nachmittag: Die zweite Tageshälfte bringt manchmal neue Herausforderungen. Etwa, es steht das Drehen einer komplexen Kontur an, die spezielle Werkzeuge erfordert, oder ein bereits begonnenes Werkstück hat beim Zwischenmessen knapp außerhalb der Toleranz gelegen. Dann heißt es Fehlerquellen finden: Liegt es an einer Werkzeugverschleiß? Muss die Temperatur des Materials berücksichtigt werden? Der Dreher justiert gegebenenfalls die Schnittdaten oder wechselt das Werkzeug. Manchmal stimmt auch die Zeichnung nicht mit der Realität überein – dann klärt der Dreher das mit der Arbeitsvorbereitung oder direkt mit dem Konstrukteur, bevor er fortfährt. Zwischendurch kommen Kollegen vorbei: Der Qualitätsprüfer möchte die ersten Teile der Serie abnehmen, der Schlosser fragt, ob das dringend benötigte Bolzenpaar schon fertig ist, oder der Auszubildende bittet um Rat bei einer schwierigen Aufgabe. Trotz all der Ablenkungen muss der Dreher fokussiert bei der Sache bleiben. Gegen Nachmittag sind die meisten Aufträge des Tages erledigt. Die fertigen Werkstücke werden beschriftet und zur Weiterverarbeitung weitergeleitet – sei es ins Lager, zur Montageabteilung oder zur Versandabteilung, falls es Kundenaufträge sind.

Feierabend: Bevor der Dreher den Hammer (oder eher den Spänehaken) fallen lässt, macht er seine Maschine bereit für den nächsten Tag. Werkzeugwechsel, Aufräumen, Maschinenpflege – das gehört zum Ritual. Dann noch ein letzter Blick auf den Arbeitsplatz: Liegt irgendwo ein Span, der weg muss? Sind alle Lehren und Schlüssel zurück an der Werkzeugwand? Schließlich schaltet er die Maschine aus. In vielen Betrieben trägt der Dreher seine Messergebnisse oder Besonderheiten des Tages noch in entsprechende Listen oder in die EDV ein, um den Fertigungsfortschritt zu dokumentieren. Erst dann geht es zufrieden nach Hause – oder, in großen Industriebetrieben, übernimmt die nächste Schicht.

Dieser beispielhafte Ablauf variiert natürlich je nach Betrieb und Aufgabe. In einer Großserienfertigung mit Schichtbetrieb sieht der Alltag anders aus als in einer kleinen Werkstatt, in der oft Einzelstücke entstehen. Doch ob Serien- oder Einzelteilfertigung – der Dreheralltag erfordert stets eine Mischung aus Routine und Flexibilität, wie die folgenden Aspekte zeigen.

Konzentration und Genauigkeit – das A und O

Beim Drehen gilt: Millimeterarbeit ist noch grob. Oft bewegen wir uns im Hundertstel-Millimeter-Bereich, und in High-Tech-Branchen sogar darunter. Entsprechend hoch ist der Anspruch an die Genauigkeit. Schon kleine Unachtsamkeiten können dazu führen, dass ein Bauteil Ausschuss wird – oder schlimmer, ein teueres Werkstück und viele Arbeitsstunden verloren gehen. Daher ist Konzentration im Job des Drehers das A und O, den ganzen Tag über.

Monotone Abläufe gibt es selten, aber selbst bei wiederkehrenden Arbeiten darf die Aufmerksamkeit nie nachlassen. Ein Dreher gewöhnt sich mit der Zeit an den Lärm der Maschinen und die repetitiven Bewegungen, doch er läuft nie auf Autopilot. Jede neue Einstellung, jedes Material verhält sich ein bisschen anders. Es braucht ein geschultes Auge, um winzige Maßdifferenzen zu erkennen, und ein gutes Gehör, um am Klang der Maschine zu merken, ob alles optimal läuft. Viele Dreher entwickeln ein förmliches Bauchgefühl dafür, wann ein Schnitt gut läuft – aber sie verlassen sich nicht nur darauf, sie prüfen nach. Die Devise lautet: Vertrauen ist gut, Messen ist besser. Diese penible Genauigkeit spiegelt sich auch in der Qualitätskontrolle wider, auf die wir noch zu sprechen kommen.

Nicht zu unterschätzen ist die mentale Ausdauer: Stundenlang hochkonzentriert zu arbeiten, ist fordernd. Deshalb planen erfahrene Dreher ihre Arbeit so, dass anspruchsvolle Feinarbeiten nicht unbedingt in die letzte halbe Stunde vor Feierabend fallen, wenn die Energie nachlässt. Eine vorausschauende Arbeitsorganisation, kurze Pausen zum richtigen Zeitpunkt und ein ausgeglichenes Tempo helfen, die Konzentration über den Tag hochzuhalten. Fehler passieren dennoch – dann heißt es, ruhig bleiben, den Fehler analysieren und daraus lernen. Hektik oder Frust sind schlechte Ratgeber an der Drehmaschine. Ruhe bewahren und gewissenhaft weiterarbeiten, auch wenn mal etwas schiefging, zeichnet den Profi aus.

Zusammenarbeit mit anderen Gewerken

Auch wenn der Dreher die meiste Zeit alleine an „seiner“ Maschine steht, ist er doch Teil eines größeren Teams im Metallbetrieb. Zusammenarbeit wird großgeschrieben, denn das Endprodukt entsteht oft durch das Ineinandergreifen verschiedener Fachbereiche. So arbeitet der Dreher Hand in Hand mit Fräsern (CNC-Fräsern/Zerspanungsmechanikern Fachrichtung Frästechnik), Schlossern bzw. Schweißern, Industriemechanikern und anderen Spezialisten.

Ein Beispiel: Ein komplexes Bauteil kann zunächst auf der Drehmaschine zylindrisch bearbeitet werden, wandert dann weiter zur Fräsmaschine, wo Flächen oder Bohrungen angebracht werden, und geht schließlich vielleicht in die Schlosserei, um angeschweißt zu werden, bevor es in der Endmontage landet. In diesem Prozess muss der Dreher seine Arbeit so abstimmen, dass nachfolgende Kollegen optimal weiterarbeiten können. Das heißt, er achtet z.B. darauf, Sauberkeit und Gratfreiheit an den Passflächen zu gewährleisten, damit der Fräser keine Probleme hat. Oder er hält Maßzugaben genau ein, damit der Schleifer (für eine eventuell nötige Feinbearbeitung durch Schleifen) genügend Material hat, aber nicht unnötig viel wegnehmen muss.

Kommunikation ist dabei entscheidend. Ein Dreher tauscht sich regelmäßig mit der Arbeitsvorbereitung oder Konstruktion aus, etwa wenn Zeichnungen unklare Angaben enthalten oder Verbesserungen in der Fertigungsreihenfolge möglich scheinen. Mit den Kollegen der Qualitätssicherung steht er in Kontakt, um Prüfergebnisse zu besprechen. Und natürlich hilft man sich gegenseitig in der Werkstatt: Beim Rüsten schwerer Werkstücke reicht der Dreher dem Kranbediener oder dem nebenan arbeitenden Kollegen gerne mal eine helfende Hand – umgekehrt genauso. Dieses Wir-Gefühl in der Werkstatt trägt dazu bei, dass Aufträge effizient und fehlerfrei durchlaufen. Jeder verlässt sich darauf, dass der andere seinen Job ordentlich macht, denn nur so greifen die Zahnräder – im wahrsten Sinne – perfekt ineinander.

Auch die Ausbildung des Nachwuchses ist ein Bereich, wo Zusammenarbeit wichtig ist. Erfahrene Dreher geben ihr Wissen an Auszubildende weiter, erklären Maschinenfunktionen, zeigen Kniffe beim Einrichten und stehen bereit, wenn der Lehrling bei seinen ersten eigenen Drehversuchen Unterstützung braucht. Dieses Mentoring passiert oft nebenbei im Arbeitsalltag und ist essenziell, damit die Werkstatt auch in Zukunft gut aufgestellt ist. Trotz aller lockeren Sprüche, die in der Werkhalle fallen mögen, nimmt man die Verantwortung für Qualität und Sicherheit gemeinsam sehr ernst.

Maschinen – von konventionell bis CNC

Ein Dreher von heute bewegt sich zwischen zwei Welten: der konventionellen Drehmaschine, an der vieles manuell erfolgt, und der CNC-Drehmaschine, die per Computerprogramm gesteuert wird. Beide Maschinentypen begegnen einem im Arbeitsalltag – oft sogar nebeneinander im selben Betrieb. Doch der Umgang mit ihnen unterscheidet sich in der Praxis.

Konventionelle Drehmaschinen sind die klassischen Maschinen, bei denen der Dreher mithilfe von Handrädern und Hebeln die Werkzeugschlitten steuert. Hier ist viel Fingerspitzengefühl gefragt. Der Dreher spürt über das Handrad direkt den Widerstand des Materials und sieht an der analogen Skala den Vorschub. Viele ältere oder kleiner Betriebe nutzen konventionelle Maschinen für Einzelstücke oder kleine Reparaturen, weil das Einrichten schnell geht und man ohne Programmierung sofort loslegen kann. Im Alltag bedeutet das: Der Dreher steht dicht an der Maschine, hat eine Hand am Eilganghebel, die andere am Querschlitten-Handrad, und führt die Schneide manuell ins Werkstück. Er entscheidet „im Gefühl“, wann der Schnitt tief genug ist, oft unterstützt durch visuelle Markierungen oder dem Ablesen an Skalen. Diese Arbeit erfordert Übung – ein falscher Dreh am Handrad und das Werkstück ist verschnitten. Doch sie hat auch etwas Befriedigendes: Man sieht direkt, was man tut, und hat die volle Kontrolle. Viele erfahrene Profis schätzen diese unmittelbare handwerkliche Tätigkeit und das leise Knirschen der Späne, wenn alles perfekt eingestellt ist.

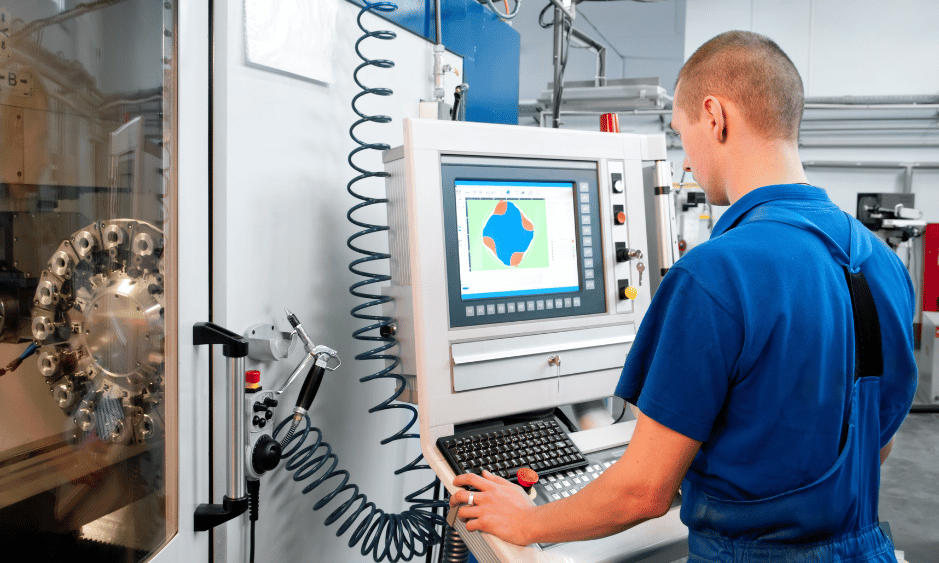

CNC-Drehmaschinen (Computerized Numerical Control) sind aus modernen Werkstätten nicht wegzudenken. Sie arbeiten mit gespeicherten Programmen, die jeden Bewegungsablauf genau steuern. Im Alltag eines CNC-Drehers spielt daher die Programmierarbeit und das Einrichten der Maschine eine große Rolle. Je nach Betriebsorganisation erhält der Dreher fertige CNC-Programme von der Arbeitsvorbereitung oder programmiert selbst an der Maschine beziehungsweise am CAM-Computer. Ist das Programm geladen, heißt es Werkzeuge voreinstellen (oft mit Hilfe von Werkzeugvoreinstellgeräten) und Nullpunkte einmessen. Der erste Probelauf erfolgt meist in reduzierter Geschwindigkeit und unter scharfem Auge: Man will sicherstellen, dass kein Werkzeug gegen das Werkstück oder die Spannvorrichtung fährt. Sicherheit und Präzision sind hier eng verknüpft – ein Programmfehler kann schnell zu einem Crash führen. Hat aber alles grünes Licht, fertigt die CNC-Maschine auch komplexeste Konturen in erstaunlichem Tempo und Wiederholgenauigkeit. Während die Maschine läuft, überwacht der Dreher den Prozess auf dem Display und durch die Maschinefenster. Er kontrolliert Spanbildung, hört auf die Spindellast (viele Maschinen zeigen diese an) und sorgt dafür, dass Nachschub an Material vorhanden ist, falls eine Stange zu Ende geht (bei Stangenlademagazinen). Trotz Automatisierung bleibt der Dreher wachsam: Bei Anzeichen von Werkzeugverschleiß oder Maßabweichungen muss er das Programm unterbrechen und nachjustieren.

In der Praxis wechseln viele Dreher zwischen beiden Maschinentypen hin und her. Morgens vielleicht ein dringendes Teil auf der konventionellen Leit- und Zugspindeldrehmaschine gefertigt, nachmittags eine Kleinserie von Flanschen auf der CNC-Anlage. Das Grundprinzip ist das gleiche – ein rotierendes Werkstück und ein einschneidendes Werkzeug – doch die Herangehensweise ist verschieden. Gute Dreher beherrschen beide Welten. Und sie wissen: Auch die beste CNC-Maschine kann fundiertes Verständnis der Zerspanung nicht ersetzen. Wenn ein Programm nicht das gewünschte Resultat liefert, muss man eben doch wie ein klassischer Dreher denken, Ursachenforschung betreiben und eventuell kreative Lösungen finden (anderes Werkzeug, geänderte Schnittwerte etc.). Diese Mischung aus traditionellem Know-how und digitaler Technik macht den Reiz des Berufs aus.

Häufige Herausforderungen im Dreh-Alltag

Trotz Routine und Erfahrung hält der Alltag eines Drehers so manche Herausforderung bereit. Eine davon ist der ständige Kampf mit dem Werkstoff selbst. Nicht jedes Material lässt sich gleich gut zerspanen. Während Automatenstahl sich nahezu butterweich schneiden lässt, fordern hochfeste Legierungen oder gehärtete Werkstoffe selbst den Besten heraus. Da können Schneidplatten vorzeitig verschleißen oder es bilden sich unsaubere Oberflächen. Der Dreher muss dann mit angepassten Schnittgeschwindigkeiten, speziellen Werkzeuggeometrien oder Kühlstrategien reagieren – eine detektivische Suche nach optimalen Parametern.

Eine weitere Herausforderung sind enge Toleranzen. Je präziser ein Teil sein muss, desto mehr Sorgfalt in jedem Zwischenschritt. Bei Toleranzen im Hundertstel-Millimeter-Bereich misst der Dreher möglicherweise nach jedem Schnitt nach und nähert sich dem Endmaß in winzigen Schritten. Das kostet Zeit und Nerven. Doch die Zufriedenheit ist groß, wenn das letzte Maß „im grünen Bereich“ liegt und das Teil perfekt passt.

Auch der Zeitdruck spielt oft eine Rolle. Fertigung ist Teil einer Kette – wenn der Dreher zu lange braucht, gerät vielleicht der gesamte Fertigungsablauf ins Stocken. Es kann vorkommen, dass ein eiliges Ersatzteil für eine Maschine sofort benötigt wird. Dann muss der Dreher effizient arbeiten, ohne dabei hastig zu werden. Hier zahlt sich Erfahrung aus: geübte Fachleute wissen, welche Abkürzungen man verantworten kann und wo man keinesfalls schludern darf. Beispielsweise kann man bei unkritischen Flächen Zeit sparen, aber kritische Passungen erhalten ungeteilte Aufmerksamkeit.

Herausfordernd sind mitunter auch Programmierprobleme bei CNC-Maschinen oder technische Störungen. Ein falscher Code im Programm kann z.B. zu Formfehlern führen, die man zunächst suchen muss. Oder ein Sensor an der Maschine spielt verrückt und stoppt den Betrieb immer wieder. Dann ist Fehlersuche angesagt: Programm prüfen, Maschinenhandbuch konsultieren, vielleicht Kollegen oder den Service um Rat fragen. In solchen Momenten zeigt sich der Teamgeist in der Werkstatt – meist findet sich schnell jemand, der einen Tipp hat oder mit anpackt, um die Maschine wieder zum Laufen zu bringen.

Last but not least ist die körperliche Belastung nicht zu vergessen. Auch wenn heute viel über Knopfdruck läuft, bleibt doch genug körperliche Arbeit: schwere Rohmaterialien heben, den ganzen Tag auf den Beinen stehen, ständige Aufmerksamkeit. Rückenschonendes Heben (oft mit Hilfe von Hebezeugen wie Kränen oder Hubwagen) und regelmäßiges Tragen von Gehörschutz wegen des Lärms gehören daher ebenfalls zum Alltag. Ein Dreher lernt, ergonomisch zu arbeiten – z.B. die Werkstückspannung in angenehmer Höhe vorzunehmen oder sich bei längeren Automatikläufen mal kurz zu strecken, um Verspannungen vorzubeugen.

Sicherheitsaspekte – Vorsicht, scharfe Späne!

Wo mit schweren Maschinen und scharfen Werkzeugen gearbeitet wird, hat Sicherheit höchste Priorität. In der Drehwerkstatt gilt es, ständig aufmerksam zu sein, um Unfälle zu vermeiden. Schon in der Ausbildung lernt jeder: Keine losen Kleidungsstücke oder offenen Haare, wenn man an die Drehmaschine tritt. Ein flatternder Ärmel oder eine Kette kann vom rotierenden Werkstück erfasst werden – mit verheerenden Folgen. Daher trägt der Dreher enganliegende Arbeitskleidung, festes Schuhwerk und bindet lange Haare zusammen. Handschuhe sind beim Drehen in der Regel verboten, zumindest in der unmittelbaren Nähe rotierender Teile, denn auch sie könnten sich verfangen.

Der Umgang mit Kühlmittel und Spänen birgt ebenfalls Risiken. Metallspäne sind oft scharf wie Rasierklingen und können bei unvorsichtigem Anfassen Schnittwunden verursachen. Zudem sind frische Späne glühend heiß. Deshalb benutzt ein Dreher spezielle Haken oder Zangen, um Späne zu entfernen, und trägt beim Säubern der Maschine am besten schnittfeste Handschuhe nach Stillstand der Spindel. Schutzbrille ist Pflicht, sobald man an der offenen Maschine arbeitet – ein heißer Span im Auge will sich niemand einfangen.

Die Maschinen selbst haben Sicherheitsabdeckungen und Not-Aus-Schalter, die der Dreher vor jedem Starten überprüft. Keine Hand geht in die Maschine, solange der Drehkörper läuft. Klingt selbstverständlich, doch im Eifer des Gefechts oder bei kleinen Handgriffen (z.B. beim Abblasen von Spänen) besteht hier die Gefahr, die Hand zu nah an das rotierende Werkstück zu bringen. Konzentration und Disziplin sind daher essenziell, wie schon erwähnt.

Ein oft unterschätzter Aspekt ist die Aufmerksamkeit für die Kollegen. In einer Werkhalle sind mehrere Maschinen in Betrieb – der Dreher achtet nicht nur auf sich, sondern auch darauf, was um ihn herum geschieht. Beispielsweise warnt er den Kollegen am Nachbarplatz, bevor er ein langes Werkstück in die Maschine einspannt, das hinten aus dem Drehfutter ragt (Stangenmaterial kann beim Drehen peitschen). Ebenso gilt: Wenn ein Kran durch die Halle fährt, machen alle kurz Pause und beobachten den Transport, damit niemand im falschen Moment in den Schwenkbereich tritt. Diese Kultur der gegenseitigen Rücksicht trägt viel zur Unfallverhütung bei.

Neben der akuten Unfallverhütung gibt es auch langfristige Sicherheitsaspekte: Lärmschutz (dauerhaftes Maschinenkreischen kann Gehörschäden verursachen, daher trägt man Gehörschutzstöpsel oder Kapselgehörschutz), Hautschutz (Kühl-Schmierstoffe können Hautreizungen hervorrufen, deshalb werden oft Handschuhe beim Umgang damit und regelmäßiges Händewaschen/Eincremen empfohlen) und Sauberkeit (Öl auf dem Boden führt zu Rutschgefahr – verschüttete Flüssigkeiten werden sofort aufgewischt). Sicherheitsbeauftragte und Vorarbeiter erinnern regelmäßig an solche Punkte, aber im Alltag lebt Sicherheit vor allem davon, dass jeder mitdenkt und Verantwortung übernimmt. So bleibt die Werkstatt ein Ort, an dem zwar mit harten Bandagen gearbeitet, aber eben nicht fahrlässig gehandelt wird.

Qualitätskontrolle ist Teil des Jobs

Wie bereits angedeutet, endet die Arbeit des Drehers nicht, sobald das Werkstück aus der Maschine kommt. Qualitätskontrolle ist integraler Bestandteil jedes Auftrags. In der Metallbranche gilt: Qualität wird nicht hineingeprüft, sondern hineingearbeitet. Das heißt, schon während der Fertigung achtet der Dreher auf Genauigkeit, aber am Ende muss er es beweisen – durch Messen und Dokumentieren.

Jedes gefertigte Teil wird deshalb sorgfältig geprüft. Typische Messmittel liegen griffbereit: Messschieber (Schieblehre) für grobe Maße, Mikrometerschrauben für Durchmesser und Dicken im Hundertstelbereich, Tiefenmaß, Innenmessgeräte für Bohrungen, Fühllehren für Abstände oder Spiele und oft auch digitale Messanzeigen an der Maschine selbst. In High-End-Betrieben kommen zusätzlich 3D-Koordinatenmessmaschinen zum Einsatz, wohin stichprobenartig Werkstücke gebracht werden, um deren Maße dreidimensional zu verifizieren.

Der Dreher prüft nicht nur Endmaße, sondern auch die Oberflächenqualität. Raue Stellen oder Riefen sind tabu, wenn Zeichnung und Lastenheft eine glatte Oberfläche vorschreiben. Gegebenenfalls wird mit einem Rauheitsmessgerät der Rauheitswert (z.B. Ra) gemessen. Form- und Lagetoleranzen – etwa Rundlauf, Planlauf, Konzentrizität – prüft man mit speziellen Lehren oder auf provisorischen Prüfständen (z.B. Rundlaufprüfgerät mit Messuhr). All das gehört zum Know-how, das ein Dreher im Laufe der Zeit erwirbt.

In vielen Fällen dokumentiert der Dreher die Prüfergebnisse. Gerade bei Serienfertigungen wird für das erste Teil ein Erstmusterprüfbericht ausgefüllt. Bei sicherheitskritischen Teilen (etwa in der Luftfahrt oder Medizintechnik) müssen sämtliche Maße protokolliert werden. Selbst in kleinen Betrieben führt man zumindest ein Fertigungsmaßblatt, in das der Dreher z.B. bei zehn hergestellten Teilen jeweils den gemessenen Durchmesser einträgt, um die Fertigungstreue nachzuweisen.

Qualitätskontrolle heißt auch, aus den Ergebnissen Konsequenzen zu ziehen. Findet der Dreher Abweichungen, muss er entscheiden: Handelt es sich um einen einmaligen Ausreißer, vielleicht durch einen Materialfehler? Dann fertigt er das Teil neu und gut ist. Oder deutet sich ein systematischer Fehler an – z.B. driftet ein Maß langsam weg, was auf Werkzeugverschleiß hindeutet oder auf eine thermische Ausdehnung der Maschine im Laufe des Tages? Dann justiert er die Einstellungen, tauscht eventuell das Werkzeug oder lässt eine Kühlpause einlegen. Dieser kontinuierliche Verbesserungs- und Überwachungsprozess gehört zum beruflichen Alltag. Viele Dreher sehen darin nicht lästige Pflicht, sondern Teil ihres professionellen Selbstverständnisses: Nur ein Teil, das alle Vorgaben erfüllt, verlässt den Arbeitsplatz.

Nicht zuletzt macht Qualitätsbewusstsein auch stolz. Ein Dreher kann am Ende des Tages sagen: Dieses Teil funktioniert einwandfrei, weil ich meine Arbeit ordentlich gemacht habe. Und wenn später das Zusammenspiel aller gefertigten Komponenten z.B. in einer Maschine reibungslos klappt, dann ist das auch sein Verdienst. Qualität zu liefern, ist somit nicht nur eine Anforderung, sondern auch eine Motivation im Dreher-Beruf.

Regionale Unterschiede im D-A-CH-Raum

Der Beruf des Drehers ist im Kern in Deutschland, Österreich und der Schweiz sehr ähnlich – überall wird mit Drehmaschinen an Metallteilen gearbeitet, überall gelten Präzision und Sorgfalt als oberste Gebote. Dennoch gibt es im deutschsprachigen Raum kleine regionale Unterschiede in Ausbildung und Arbeitskultur, die auch den Arbeitsalltag leicht beeinflussen.

In Deutschland spricht man heute offiziell meist vom Zerspanungsmechaniker Fachrichtung Drehtechnik, doch der traditionelle Titel Dreher ist weiterhin geläufig. Deutsche Drehwerkstätten gibt es vom kleinen Familienbetrieb bis zum großen Automobilzulieferer. In großen Firmen herrscht oft eine hohe Spezialisierung: Der Dreher ist hier vielleicht hauptsächlich CNC-Maschinenbediener in einer Produktionslinie, arbeitet im Schichtbetrieb und hat klar abgegrenzte Aufgaben. So kann es vorkommen, dass ein Dreher in einem Volkswagen- oder Bosch-Werk hauptsächlich an ein und derselben CNC-Drehzelle steht und tagtäglich ähnliche Teile fertigt – dafür aber mit höchster Effizienz und viel Unterstützung durch automatisierte Systeme.

In Österreich ist der Ausbildungsbegriff Metalltechniker mit Hauptmodul Zerspanungstechnik verbreitet; umgangssprachlich werden Dreher aber ebenfalls so genannt. Die Betriebsstrukturen in Österreich sind oft mittelständisch geprägt. Ein Dreher in einer steirischen Maschinenbaufirma oder einem Tiroler Metallbetrieb hat daher häufig ein breiteres Aufgabenspektrum. Er wechselt vielleicht zwischen Dreh- und Fräsmaschine, übernimmt neben dem Bedienen auch das Programmieren selbst und ist insgesamt ein bisschen mehr Generalist. Die Arbeitsatmosphäre in österreichischen Werkstätten wird gerne als familiär beschrieben – man duzt sich häufiger vom Lehrling bis zum Chef, und die Hierarchien sind flach. Das ändert natürlich nichts daran, dass konzentriert gearbeitet wird, aber es schlägt sich in einem etwas lockereren Umgangston nieder.

In der Schweiz ist der Beruf des Drehers meist in das Berufsbild des Polymechanikers EFZ integriert. Schweizer Betriebe – gerade im Präzisionsbereich, etwa Zulieferer für die Uhrenindustrie oder Medizintechnik – sind bekannt für ihre akribische Genauigkeit. Der Qualitätsanspruch ist noch einmal eine Spur höher, was den Alltag eines Drehers dort mitbestimmt: Jedes Teil wird eher zweimal gemessen als einmal zu wenig. Auch legen Schweizer Werkstätten großen Wert auf Ordnung und Sauberkeit (nicht dass dies anderswo vernachlässigt würde, aber dem Klischee nach kann man in manchen Schweizer Betrieben vom Boden essen). Regional spricht man teils vom Décolleteur (aus dem Französischen, speziell in der Westschweiz für Dreher an Langdrehautomaten), aber in der Deutschschweiz ist CNC-Mechaniker oder Produktionsmechaniker gebräuchlich. Die Arbeitsweise selbst – ob in Zürich, Wien oder Hamburg – unterscheidet sich im technischen Ablauf wenig; Unterschiede zeigen sich eher in Organisation und Terminologie.

Letztlich sind Dreher in allen drei Ländern gefragte Fachkräfte und die internationale Zusammenarbeit nimmt zu. Manchmal führt der Berufsweg auch über Grenzen hinweg: Ein gelernter Dreher aus Deutschland arbeitet in einem Schweizer High-Tech-Unternehmen oder ein österreichischer Zerspanungstechniker heuert in einer deutschen Autofabrik an. Dann merkt man schnell, dass man eine gemeinsame berufliche Sprache spricht – ob nun Kühlmittel KSS oder Kühlschmierstoff genannt wird, ist im Alltag nebensächlich. Wichtiger sind die gemeinsame Leidenschaft für Präzision und das Verständnis füreinander im Team.

Fazit

Der Arbeitsalltag eines Drehers vereint traditionelles Handwerk mit moderner Technik. Von der ersten Skizze auf der Zeichnung bis zum letzten Span am Feierabend ist der Dreher dafür verantwortlich, dass aus einem unscheinbaren Metallrohling ein hochpräzises Bauteil wird. Dabei durchläuft er täglich einen abwechslungsreichen Prozess: Maschinen einrichten, Werkstücke fertigen, messen, justieren, Probleme lösen, Maschinen warten – und das alles mit viel Konzentration, Sorgfalt und Zusammenarbeit im Team. Trotz aller Herausforderungen lieben die meisten Dreher genau diese Mischung aus körperlicher Tätigkeit und geistiger Beanspruchung. Wenn am Ende des Tages die gefertigten Teile exakt den Anforderungen entsprechen und vielleicht schon kurze Zeit später in einer Maschine oder Anlage zuverlässig funktionieren, dann zeigt sich, was ein Dreher gemacht hat – nämlich hervorragende Arbeit, die im wahrsten Sinne des Wortes rund läuft.

Ihr individuelles Blech – sofort konfiguriert!

Nutzen Sie den Online Blech Konfigurator von Alex-Metall.com und erstellen Sie Ihr Wunschblech in wenigen Klicks.

No results available

Zurücksetzen